|

|

|

||||||||

|

Von der Blashütte zum modernen Hochofen im Siegerland Fast jedes Dorf im Siegerland, welches nicht weit von einer Grube entfernt war und an einem wasserreichen Bach lag, hatte früher eine Blashütte. Aus Erz wurde einst in diesen Hütten Roheisen gewonnen, denn unsere Heimat war ein Land, dessen Hierdurch durfte jede Hütte den Ofen nur eine bestimmte Zeitspanne von Tagen, die ihr zugeordnet waren, betreiben. Dieses war die Hüttenzeit und wurde ,,Reise’’ genannt. Ja, es herrschten schon strenge Richtlinien in der Hütten- und Hammerordnung. So

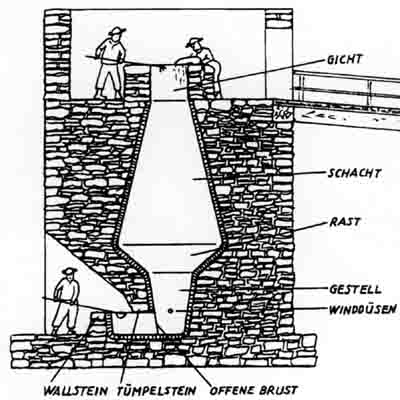

Im Jahre1550 produzierte ein Siegerländer Hochofen 1,2 Tonnen Roheisen am Tag. 1790 betrug die Tagesförderung 3,4 Tonnen. Um eine Tonne Roheisen zu erzeugen, wurden 2,7 Tonnen Erz und 1,7 Tonnen Holzkohle benötigt. Es herrschte manchmal große Holzkohlenknappheit. Um dieses nach Möglichkeit zu vermeiden, wurden im Jahr über 5000 hochbeladene Karren Holzkohle alleine aus dem Wittgensteiner Land zu den Hammerschmieden ins Ferndorftal, sowie nach den Hütten in Allenbach, Dahlbruch und Lohe gekarrt. Die Hochöfen im Siegerland erreichten 1860 eine Höhe von 9,5 Meter und erbrachten eine Tagesleistung von etwa 11 Tonnen Roheisen, wenn sie komplett mit Holzkohlen betrieben wurden. Sie hatten eine rechteckige Grundform und waren von einem kräftigen Bruchsteinmauerwerk umgeben. Die Gießhalle, die vor dem Ofen lag, war mit Stroh abgedeckt. Daneben war das Pochwerk, welches mit Wasser

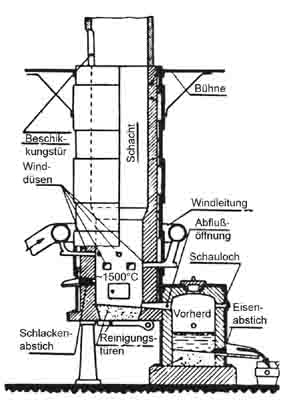

Die ,,Massenbläser’’, so nannte man früher die Hüttenleute, trugen lange, weiße Kittel und ein Schurzfell umgebunden. Sie hatten breitrandige, rauhe Filzhüte, die sogenannten ,,Funkenfänger’’ auf den Köpfen. Am Fell waren das Taschentuch und eine kleine Zange befestigt. Sie diente zur Entnahme von glühender Holzkohle und ersetzte das Feuerzeug. Das obere Ferndorftal hat in der Eisenverarbeitung, dank der einst reichhaltigen Erzvorkommen in den benachbarten Müsener Bergen, bis heute eine nicht unbedeutende Rolle gespielt. So ist die älteste, urkundlich erwähnte Siegerländer Etwa um 1830 begann man den Wind zu erhitzen, bevor man ihn in den Ofen schickte. Erwärmt wurde er durch verbrennende Gichtgase, die beim Schmelzen entstanden. Am Anfang wurde der Wind durch hin- und hergehende oder auf- und absteigende Gußrohre geführt, die von brennenden Gichtgasen umzüngelt wurden und ihn so erhitzten. Später erfolgte die Erwärmung in den Winderhitzern auf

Ein weiterer Fortschritt wurde durch das Einsetzen der Dampfmaschinen etwa um 1850 erreicht. Hierdurch wurde man unabhängig von der Wasserkraft und konnte, wenn man genügend Brennmaterial hatte, die Hütte zum erstenmal das ganze Jahr über betreiben. 1853 gab es nur neun Hüttenbetriebe im ganzen Siegerland, die Dampfmaschinen im Einsatz hatten. Alle übrigen Hütten, und dies waren nicht wenige, mußten sich noch der Wasserkraft beugen. Mit dem Bau der ersten Eisenbahnlinie begann quasi ein neuer Zeitabschnitt in der Siegerländer Stahlindustrie. Wir müssen unsere Eisenindustrie in drei Perioden bzw. Abschnitte einteilen. Die erste Periode begann weit vor der Zeitenwende und ging bis ins 14. Jahrhundert. Der mittlere Abschnitt begann mit der Nutzung der Wasserkraft im 14. Jahrhundert und endete etwa um 1850. Mitte des 19. Jahrhunderts, mit Nutzung der Dampfkraft, Bau der Eisenbahnlinie Verwendung der Elektrizität und Koks als Brennmaterial, begann das Dritte, neuere Zeitalter der Siegerländer Stahlindustrie.

Die Entwicklung ging immer weiter und so erreichten Siegerländer Hochöfen um 1910 eine Höhe von 25 bis 30 m und eine Tagesproduktion von 130 Tonnen Roheisen. Längst war die alte Hütten- und Hammerordnung vergessen und ein offener Konkurrenzkampf mit anderen deutschen Gauen war da. Im Siegerland fand man Hüttenwerke die zu den besteingerichteten Deutschlands zählten. Die Form der Öfen wich nicht viel von der wie früher ab, nur eben bedeutend größer. Der Ofen war nicht mehr mit starkem Mauer Früher wurde den Erzen, bevor man sie in den Ofen gab, schlackenbildende Zusätze, besonders Kalksteine, beigemischt. Diese Arbeit nannte man ,,möllern’’ und die Mischung ,,Möller’’. Längst möllert man im Ofen. Erz und Kalksteinen werden nun gleichzeitig in einer ,,Gicht’’, dem Ofen zugeführt. Jeder Erzschicht ging eine Koksschicht voraus, was man zusammen ,,Beschickung’’ nannte. Im oberen Teil des Ofens, wo erhitzte Gebläseluft einströmte, schmolzen die Erze. Schlacke und Eisen sammelte sich im unteren Teil des Gestelles und zwar das schwere Eisen unten

Trotz vieler Schwierigkeiten und großer Hemmnisse ist die Jahrhunderte alte Siegerländer Eisenindustrie seinerzeit zu einer bedeutenden Höhe emporgestiegen. Im Jahre 1912 wurden auf der ganzen Welt atwa 70 Millionen Tonnen Roheisen hergestellt. Dies wäre ein Stahlband um den ganzen Erdball von 1 m Breite und 22cm Dicke gewesen. Von dieser ungeheueren Eisenmenge wurde in unserem kleinen Siegerland sage und schreibe 1 Prozent gewonnen. Glücklich konnte sich jedes Land preisen, und dazu zählte auch das Siegerland, auf das die Wort Schillers einst paßten: ,,Aus dem Felsbruch wiegt sich der Stein, vom Hebel beflügelt, in der Gebirge Schlucht taucht sich der Bergmann hinab. Mulzibers Amboss tönt von dem Takt geschwungener Hämmer, unter der nervigten Faust spritzen die Funken des Stahls.’’ |

||||||||

|

Druckversion (nur Text) als pdf-Datei zum herunterladen

|

||||||||