|

|

|

|||||||||

|

Sie hatten Funkenfänger auf dem Kopf Das Rad der Geschichte drehte sich weiter und weiter. Aber es war gut und wichtig sich ab und zu an das zu erinnern, wie es einst war und wie es entstanden war. Reich an Ausdrücken war die Sprache der Siegerländer

bewilligte. (2) Hüttentage, die nicht genommen wurden und an eine andere Hütte übergingen, wurden übertragene Tage genannt. bewilligte. (2) Hüttentage, die nicht genommen wurden und an eine andere Hütte übergingen, wurden übertragene Tage genannt.

Hammertage nannte man bei den Hämmern die Anteile, die jemand besaß (3). Konnten die Gewerken, so wie man die Besitzer nannte, wegen Wassermangel, Feiertage, Witterung, (Eisbildung) oder sonstiges nicht schmieden, hieß der Tag Haytag. Verkaufte ein Gewerke einen Tag, mit den dazu gehörigen Materialien, so war dieses ein blecker Tag. Der Zunfttag

Beim Hochofen war unten ein zylindrischer Teil, der Gestell genannt wurde. Darauf waren die Rast und der Schacht. Es waren quasi zwei Kegelstümpfe, die mit ihren Grundflächen aufeinander standen. Oben folgte mit eisernen Platten belegt die Gicht. Einst wurden den zu schmelzenden Erzen vor dem Einbringen in den Ofen

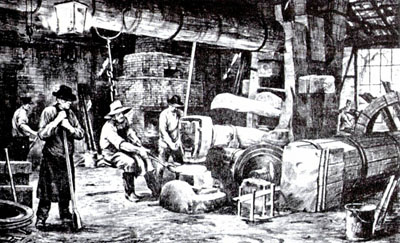

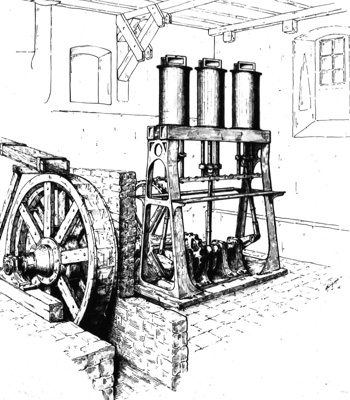

An den größeren Bächen errichtete man seit dem 14. Jahrhundert Schmelz- und Schmiedehütten. Diese Hütten waren für einen Dauerbetrieb eingerichtet und nicht wie die Rennöfen für kurze Zeit. Die Hütten, in denen man Roheisen oder Rohstahl herstelle, nannte man Blas- oder Massenhütten. (6) Die Masse war ein umgeformter Metallklumpen. Die anderen Hütten, in denen man mit einem Hammer die Massen zu Eisen oder Stahl herstellte, Hammerhütten. Bei beiden nutzte man die Wasserkraft, das sogenannte Wasserrad. Bei dem einen den Hammer zu heben und bei dem anderen die Bälge für den Wind zu betätigen. Um 1850 musste die Wasserkraft der Dampfkraft weichen. Bei den Stahlhämmern hatte man zwei Feuer bzw. Herde. Der Herd zum Wasserrad hieß Wasserreise und der Gegenüberliegende zur Hofseite hieß Hofreise. Der Esel war eine sich halb drehende Maschine, die das glühende Eisen mit Menschenhilfe aus dem Ofen unter den Hammer zum Schmieden brachte. Der eigentliche

Als Gichten bezeichnete man auch die Füllungen der Hochöfen sowie deren Öffnungen. Die Tain, das Kohlenmaß, war ein aus Holz kantig geflochtener Korb. Der Wagen Eisenstein wog 3 600 bis 4 800 Pfund. Der Wagen Eisen 2 720 Pfund und für eine Karre Eisen wurden 1 020 Pfund gerechnet. Ein Stallen Roheisen wog 170 Pfund. Etwa zehn Stallen betrug die abgelassene Eisenmenge aus dem Hochofen von einer Gicht. (7) Das Eisen ließ man in längliche Formen oder Goßen in den Sand laufen, die auch Kruschen genannt wurden. War ein Stück Eisen erkaltet, so sagte man es ist gar. Die Stahlhütten ließen das flüssige Eisen in 16 Fuß lange, Die Hüttenleute wurden seinerzeit im Siegerland Massenbläser genannt. Sie trugen lange weiße Kittel und hatten ein Schurzfell umgebunden. Auf dem Kopf hatten sie einen breitrandigen, rauen Filzhut. Dieser wurde Funkenfänger genannt, da er die Funken auffangen sollte. (8) Das Taschentuch und eine kleine Zange waren am Schurzfell befestigt. Die Zange wurde zur Entnahme von glühender Holzkohle genommen und

Der sehr lange Hammergraben, der das Wasser vom Bach ableitete, gehörte immer zu einem Hammer. Später wurden auch Teiche als Wasserreservoir angelegt. Mit ,,hällob'' wurde der Beginn des Schmiedens angekündigt. Der Schützenjunge öffnete daraufhin den Schütz vor dem Wasserrad. Dieses setzte sich nun langsam in Bewegung. Vier bis fünf Frösche waren an der Achse des Aufwerfhammers. Die Schlagzahl betrug etwa 60 pro Minute. Es musste alles genau abgestimmt sein. Der Bär musste auf das Schmiedestück, was auf dem Amboss lag, aufgeschlagen sein, bevor der nächste Frosch den Hammer wieder anhob. Der Bär durfte auch nicht zu lange auf dem glühenden Stück liegen, da es sonst zu schnell abkühlte. (9) Die Hammerschmiede durften ab 1528 nicht mehr nachts arbeiten. Ihre Arbeitszeit wurde nun von morgens 4 Uhr bis 20 Uhr abends begrenzt. Ihre Betriebszeit wurde wegen dem Holzkohlemangel eingeschränkt. Die Hütten- und Hammerleute achteten streng darauf, dass niemand seine zustehende Arbeitszeit überschritt. (10) Übrigens nahm seinerzeit die Zunft im Siegerland, die sich ,,Bruderschaft der Massenbläser und Hammerschmiede‘‘ nannte, nur Männer auf, die nachweislich im Siegerland geboren waren. Für wirtschaftliche Zwecke nutzte einst der Siegerländer jedes Fleckchen Erde. Aus großer Not handelte er wohl so, denn den Hammerschmieden und Hüttenleuten war unter Todesstrafe verboten, außer Land zu Auch ab 1830 sollten die Hütten und Hämmer weiterhin genossenschaftlich betrieben werden. Neben den 13 Hütten- und 28 Hammerwerken durften keine neuen, die Holzkohle verbrauchten, eingerichtet werden. Die

Nach Eröffnung der Ruhr - Sieg - Eisenbahn im Jahre 1861 hatten sich die uralten Verbindungen zwischen Eisenerz und Holzkohle immer mehr gelöst. Koks und Steinkohle kamen nun aus dem Ruhrgebiet ins Siegerland und Eisenerz aus dem Siegerland wurde immer mehr in den Ruhrpott transportiert. (13) Der Siegerländer Bergbau hatte im Jahr 1913 die größte Fördermenge in seiner Geschichte und zwar 2,61 Millionen Tonnen Erz. Zu dieser Zeit waren etwa 5 000 Arbeiter und Angestellte im Siegerländer Bergbau beschäftigt.

Quellennachweis: |

|||||||||

|

Druckversion (nur Text) als pdf-Datei zum herunterladen

|

|||||||||